Implantation d'usine : 5 erreurs à éviter à tout prix

« Tout ce qui peut mal tourner tournera mal ». Comment contrer la loi de Murphy grâce à un bon design.

La loi de Murphy

L’implantation d’usine traditionnelle doit se réinventer

L’approche traditionnelle de l’implantation d’usine divise systématiquement le processus de conception en plusieurs phases axées sur les objectifs, allant de l’idée initiale à la mise en service de la production, et est réalisée à l’aide de divers outils et méthodes. En raison des nombreux éléments qui doivent être pris en compte lors de l’implantation d’usine, il faut donc trouver des moyens de minimiser la complexité de la conception.

Dans le contexte de la concurrence mondiale et du raccourcissement constant du cycle de vie des produits, avec une diversité de variantes toujours plus grande, des objectifs supplémentaires tels que l’adaptabilité, la durabilité et l’innovation doivent également être pris en compte. Le débat actuel sur le changement climatique a également donné une grande priorité à la protection de l’environnement et à la conservation des ressources. [1]

[1] Vergl. Wikipedia : https://de.wikipedia.org/wiki/Fabrikplanung

Tout ce qui peut mal tourner…

Quelles sont les erreurs les plus courantes dans l’implantation d’usine ?

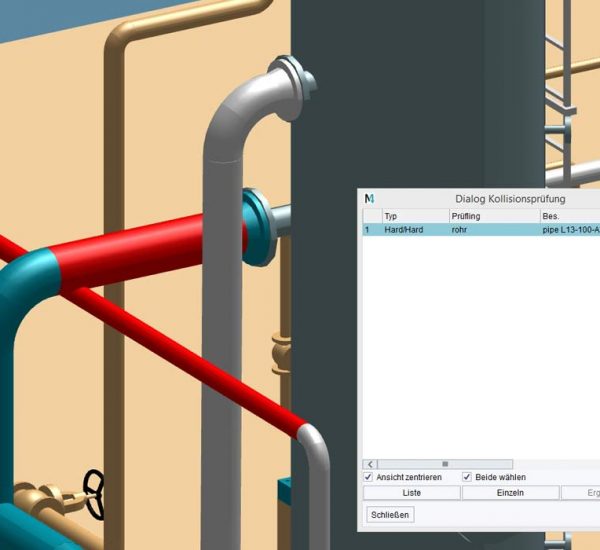

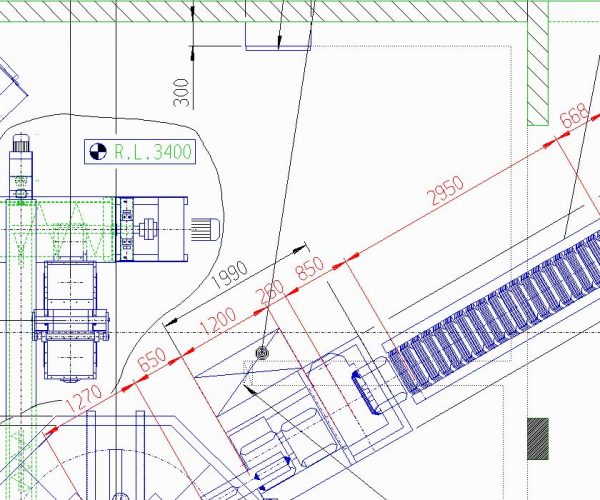

Erreur n° 1 : ne pas utiliser la conception 3D

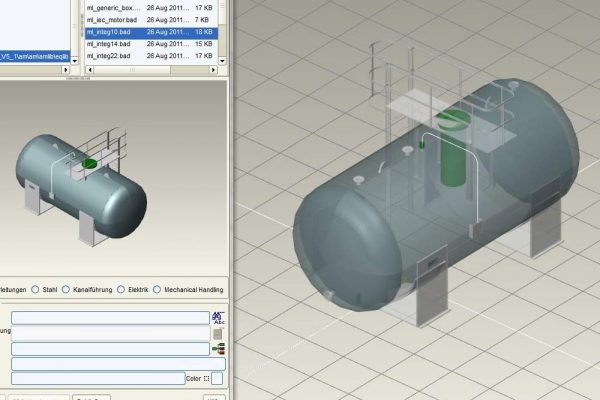

Erreur n° 2 : ne pas réutiliser les conceptions existantes

Erreur n° 3 : ne pas utiliser de catalogues standard

Erreur n° 4 : ne pas tester la conception pour en assurer la qualité